A indústria de mineração depende muito do desempenho e da durabilidade de suas máquinas, onde o equipamento é submetido a condições como alta pressão, cargas pesadas e ambientes abrasivos. Um dos principais componentes que garantem a confiabilidade e a eficiência das máquinas de mineração é o processo de forjamento. As peças forjadas são conhecidas por sua força, resistência e capacidade de suportar desgaste, tornando -as indispensáveis em equipamentos de mineração. No entanto, para alcançar o desempenho, é essencial garantir a qualidade e a precisão de Esquecimento de máquinas de mineração . Este artigo descreve as principais etapas envolvidas na garantia da qualidade e precisão desses componentes críticos.

1. Seleção de material e controle de qualidade

A fundação dos esquecedores de máquinas de mineração de alta qualidade está na seleção dos materiais certos. Os componentes de máquinas de mineração são frequentemente expostos a condições, incluindo altos impactos, altas temperaturas e ambientes corrosivos. Portanto, é essencial usar materiais de alta resistência, como aços de carbono, aços de liga e materiais de alta liga, como cromo-molibdênio e aço inoxidável. Esses materiais são selecionados com base em suas propriedades mecânicas e na capacidade de suportar os exigentes ambientes operacionais encontrados na mineração.

O controle de qualidade começa com a garantia de que as matérias -primas atendam aos padrões da indústria. Isso envolve a realização de inspeções completas, incluindo testes de composição química, testes de tração e testes de dureza, para garantir que os materiais possuam a força e a tenacidade necessárias. Trabalhar em estreita colaboração com fornecedores confiáveis e executar auditorias regulares pode ajudar a garantir que apenas materiais de grau premium sejam usados no processo de forjamento.

2. Controle preciso do processo de forjamento

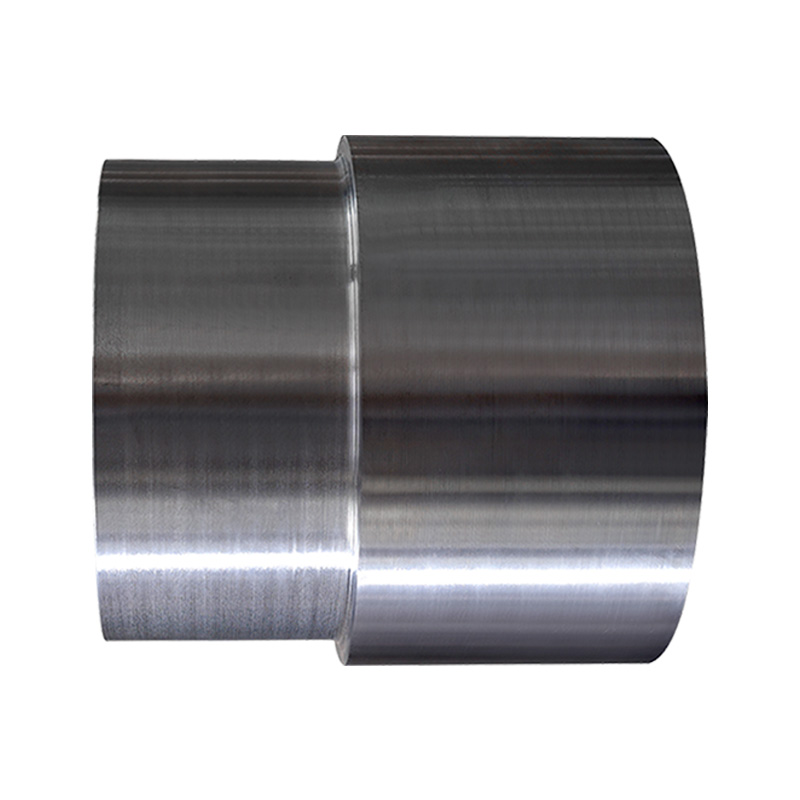

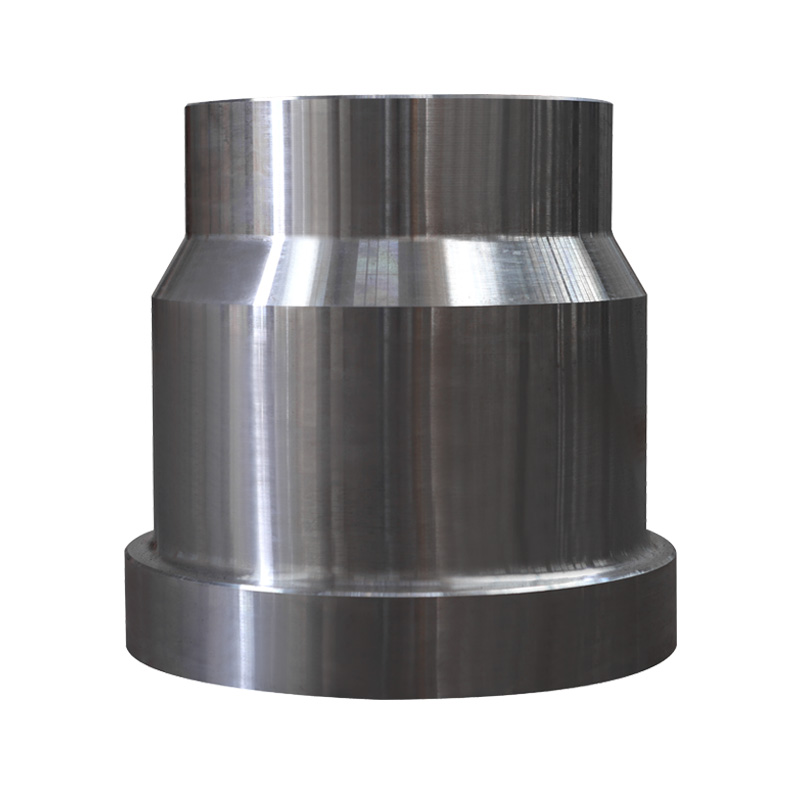

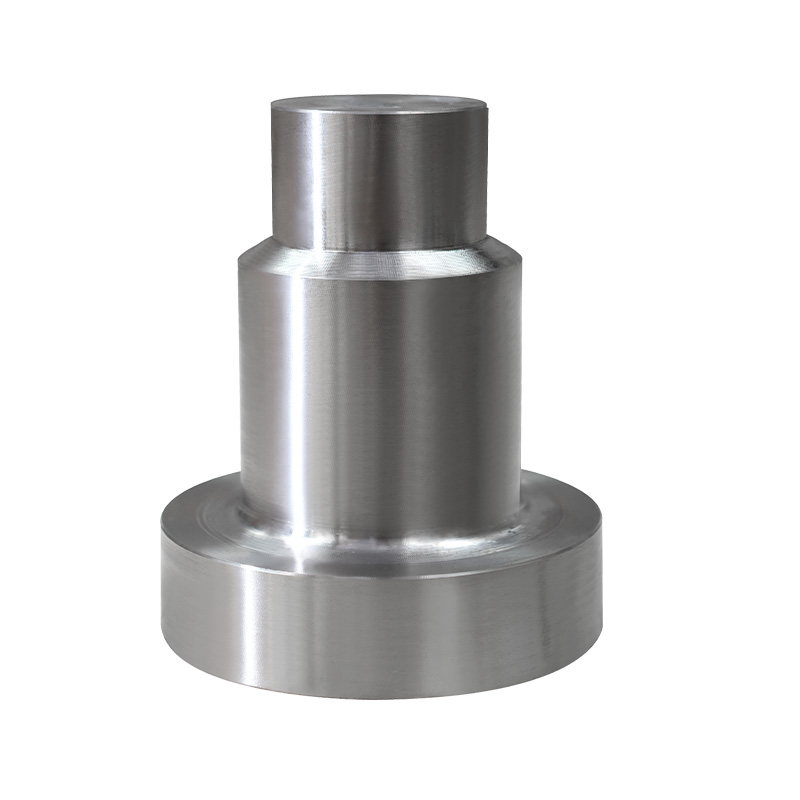

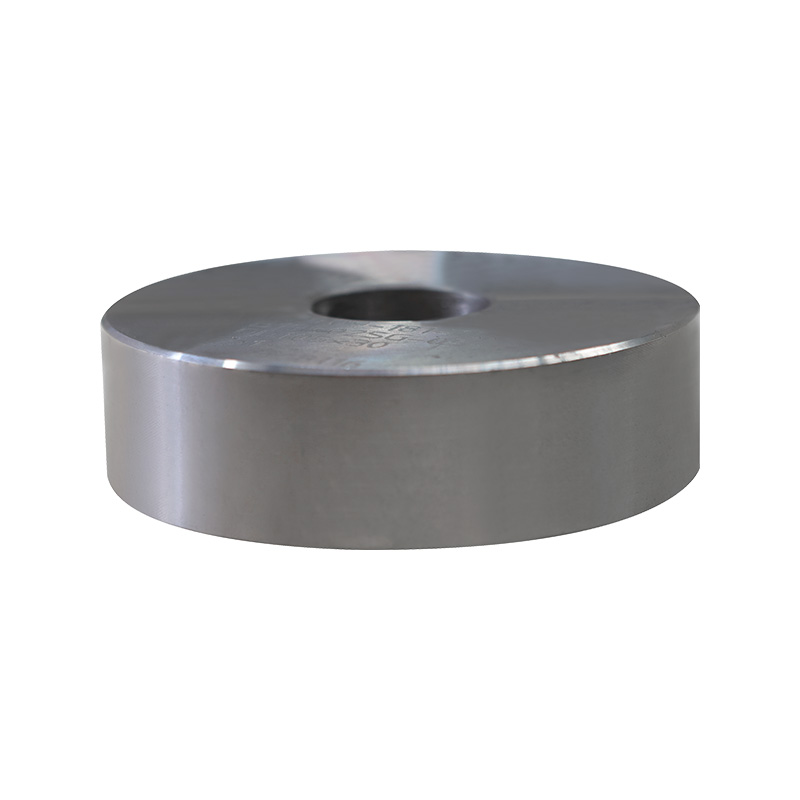

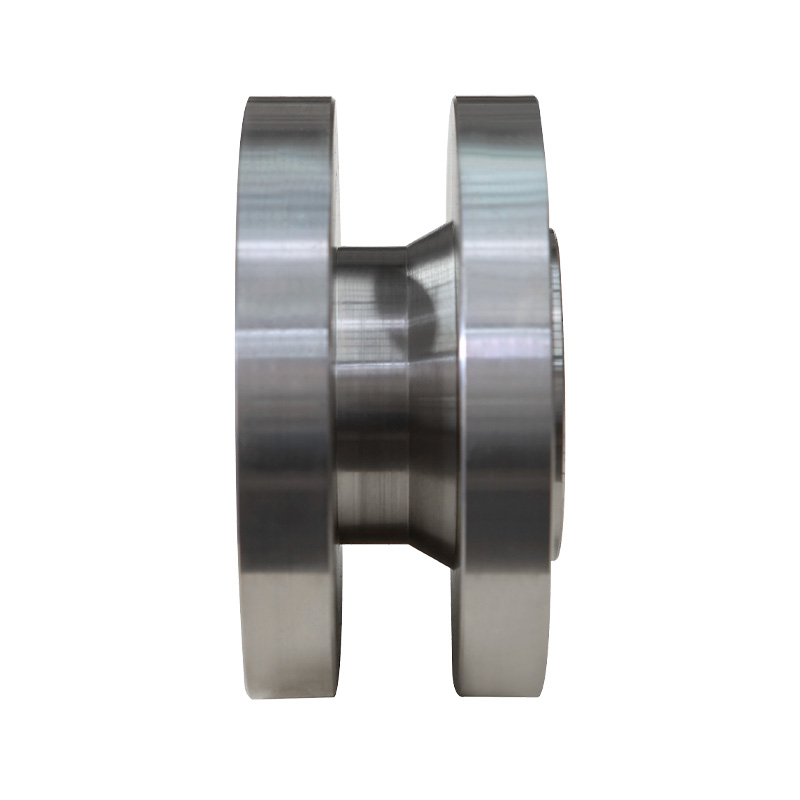

O processo de forjamento em si é um fator crítico na obtenção de peças precisas e de alta qualidade. O forjamento envolve a aplicação de pressão controlada a um material aquecido, moldando -o na forma desejada. A precisão desse processo é fundamental, pois quaisquer discrepâncias podem resultar em defeitos que afetam o desempenho do produto final.

Para garantir a precisão, a temperatura e a pressão aplicadas durante o processo de forjamento devem ser controladas fortemente. Isso requer equipamentos avançados de forjamento com regulação precisa da temperatura e sistemas de controle de pressão. O uso de máquinas de design auxiliado por computador (CAD) e controle numérico de computador (CNC) permite que os fabricantes criem matrizes detalhadas e precisas que garantem que cada forjamento atenda às especificações necessárias. Ao monitorar constantemente os parâmetros do processo e usando sistemas automatizados, os fabricantes podem manter uma precisão consistente durante todo o ciclo de produção.

3. Tratamento térmico avançado

O tratamento térmico é outra etapa crucial para garantir a qualidade e a precisão dos esquecentes das máquinas de mineração. Após o forjamento, as peças são frequentemente submetidas a processos de tratamento térmico, como recozimento, extinção e temperamento, para melhorar suas propriedades mecânicas. O tratamento térmico pode melhorar a dureza, a resistência e a tenacidade do forjamento, tornando mais resistente ao desgaste e fadiga.

O processo de tratamento térmico deve ser cuidadosamente adaptado ao material específico e aos requisitos da aplicação de máquinas de mineração. O superaquecimento ou a subir pode levar a distorções, rachaduras ou propriedades de materiais irregulares, o que pode afetar severamente o desempenho das máquinas. Portanto, as taxas de aquecimento e resfriamento controladas, bem como o monitoramento preciso durante o tratamento térmico, são essenciais para alcançar as propriedades do material desejado e garantir a durabilidade a longo prazo.

4. Inspeção e teste rigorosos

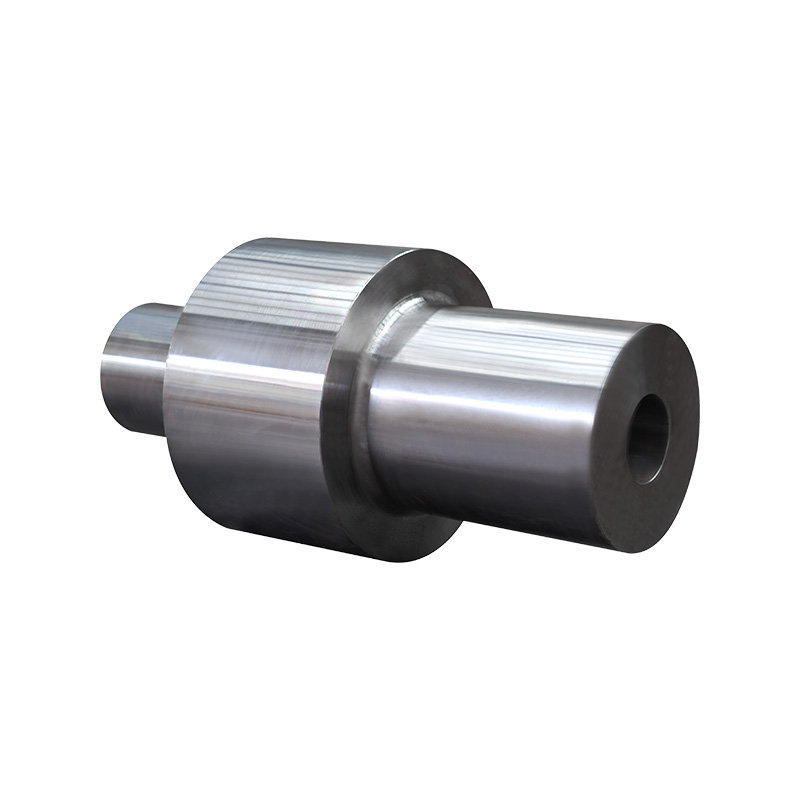

Para garantir a qualidade dos esquecedores de máquinas de mineração, os procedimentos rigorosos de inspeção e teste devem ser implementados em vários estágios de produção. Isso inclui testes não destrutivos (NDT) e testes destrutivos para avaliar a integridade, o desempenho e a segurança dos perdoas.

Métodos de teste não destrutivos, como teste ultrassônico, inspeção de raios-X e teste de partículas magnéticas, são comumente usadas para detectar falhas internas, rachaduras ou vazios que podem comprometer a integridade estrutural do forjamento. Esses testes garantem que as peças estejam livres de defeitos e sejam capazes de suportar as cargas e tensões exigentes encontradas nas operações de mineração.

Além disso, são realizadas inspeções dimensionais usando equipamentos avançados de medição, como máquinas de medição de coordenadas (CMMs) para garantir que os esquecentes atendam às tolerâncias necessárias. Quaisquer desvios das dimensões especificadas podem levar a ajuste inadequado e falha potencial na maquinaria de mineração.