Precisamos considerar o processo de fabricação de Esquecimento de máquinas de mineração . O artesanato é a etapa principal para transformar desenhos de design e materiais ideais em objetos físicos confiáveis. O artesanato inadequado pode resultar em defeitos fatais em seões, mesmo que o material seja de boa qualidade, o que não pode atender aos requisitos das duras condições de mineração. A seguir, são apresentados os principais motivos para considerar o processo:

1. Determine o desempenho final do forjamento:

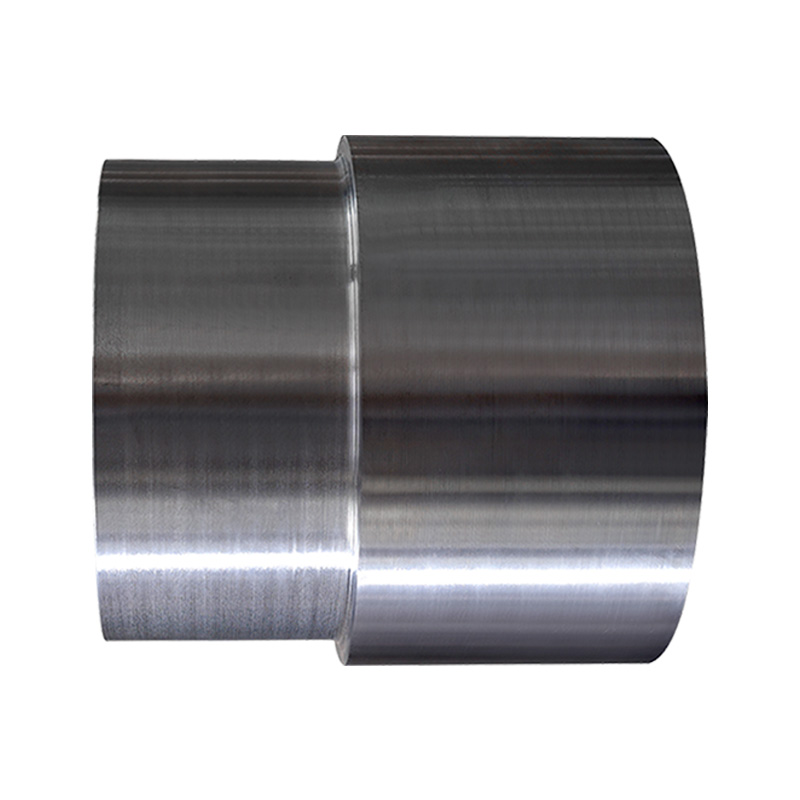

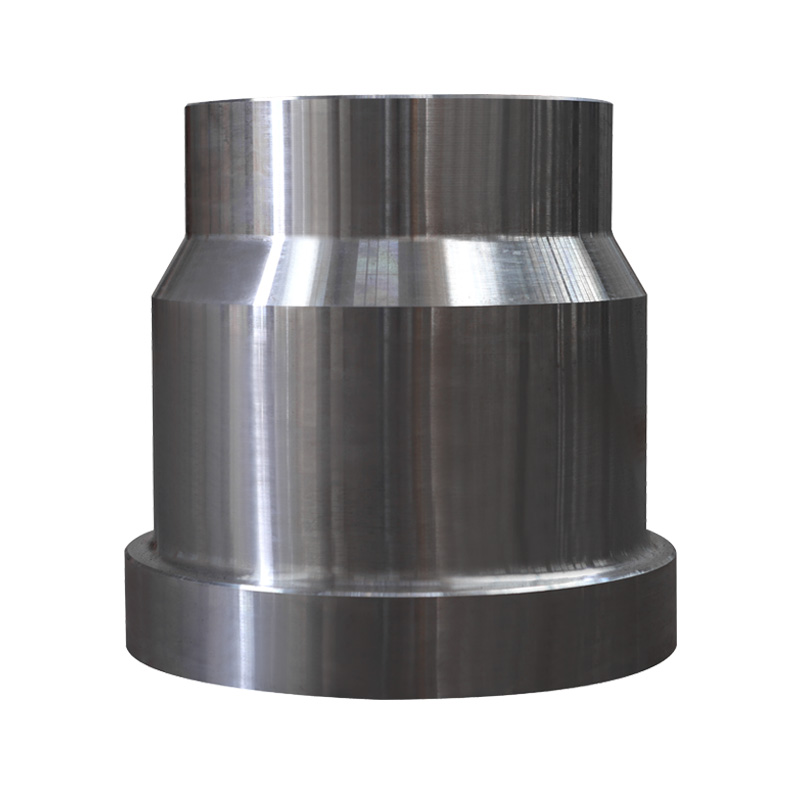

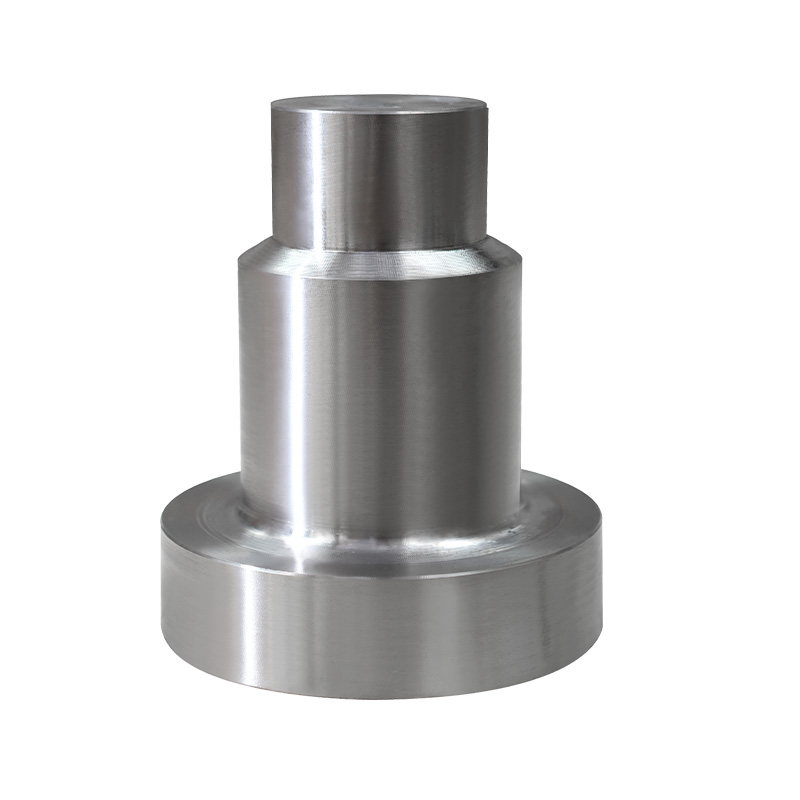

Qualidade de formação: o método de forjamento (forjamento livre, forjamento de matriz etc.), controle de temperatura e deformação afetam diretamente a direção das linhas de fluxo de metal, tamanho de grão e densidade dentro do forjamento. Processos razoáveis podem eliminar defeitos de fundição, refinar a estrutura e melhorar significativamente a força, a tenacidade e a resistência à fadiga. O artesanato ruim pode causar frouxidão interna, rachaduras ou corte de otimizar, enfraquecendo bastante a capacidade de suportar carga.

Controle de desempenho: os principais processos de tratamento térmico, como a têmpera e a temperamento, determinam diretamente a proporção final de dureza, força, tenacidade e resistência ao desgaste dos esquecidos. Qualquer desvio leve nos parâmetros do processo (temperatura, tempo, taxa de resfriamento) pode resultar em desempenho insatisfatório (como se tornar quebradiço quando muito difícil ou não resistente ao desgaste quando muito macio), que não pode atender aos requisitos de design e uso.

2. Em relação à integridade e confiabilidade estruturais:

Evite defeitos internos: o processo de forjamento inadequado (como baixa temperatura, martelamento excessivo) ou tratamento térmico inadequado (como aquecimento/resfriamento desigual) pode causar facilmente defeitos como rachaduras, dobras, manchas brancas e superaquecimento ou exceveridade da estrutura dentro ou na superfície do forjamento. Esses defeitos são fontes de concentração de estresse e iniciação de fraturas sob carga pesada e condições de impacto nas minas, representando uma séria ameaça à segurança do equipamento.

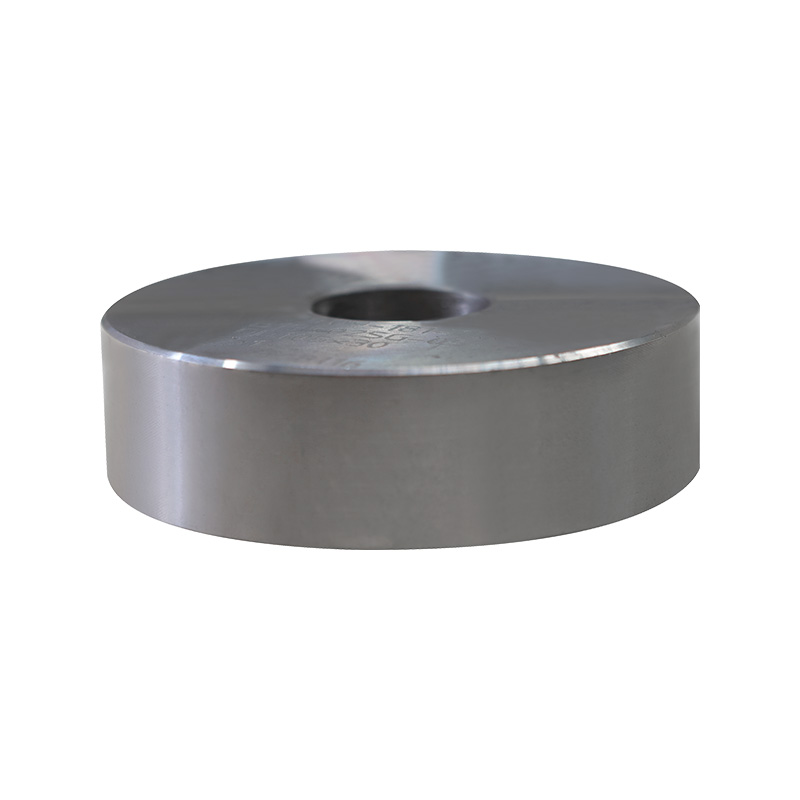

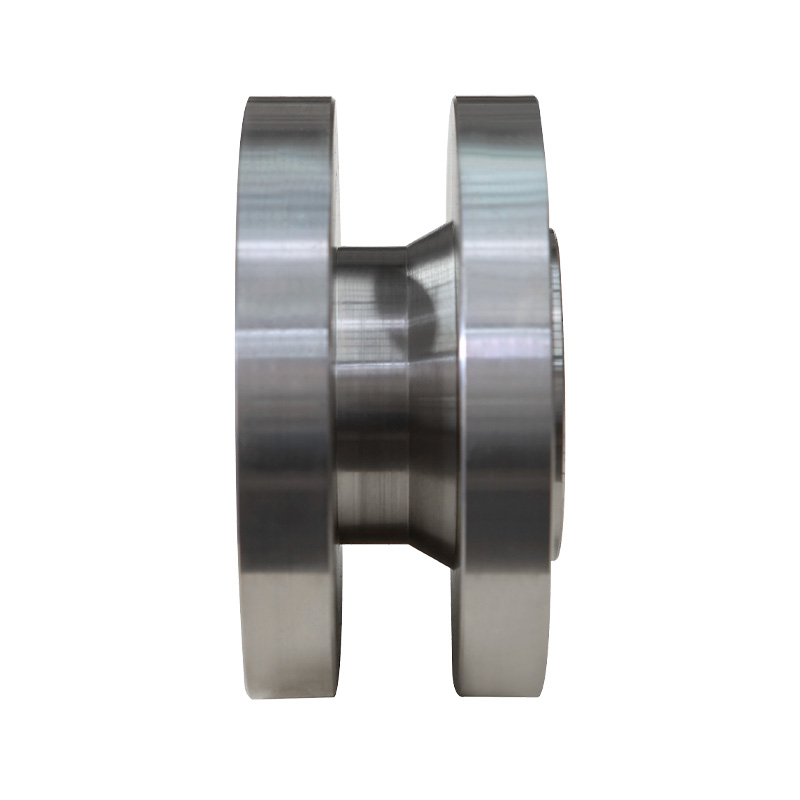

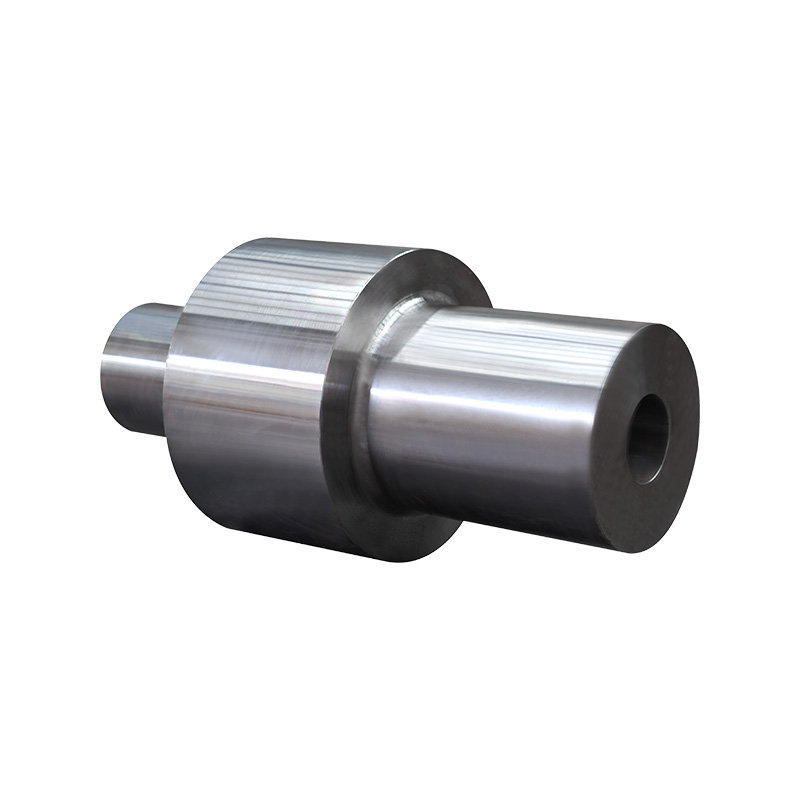

Certifique -se de precisão e forma dimensionais: o projeto de matriz e a precisão do forjamento do processo de forjamento afetam diretamente a forma geométrica, as dimensões -chave e as tolerâncias de ajuste do forjamento. O desvio dimensional excessivo ou a forma não padrão não afeta apenas a montagem, mas também pode causar danos precoces devido ao estresse desigual durante o serviço.

3. Impacto nos custos de vida e manutenção de serviço:

A base para resistir à falha: obtenção de uma estrutura de matriz uniforme, densa, de alta resistência e de alta tenacidade por meio de forjamento e tratamento térmico é a base para os peças para resistir aos modos de falha típicos em minas como desgaste, impacto e fadiga. O artesanato inadequado dificulta o melhor dos melhores materiais para liberar seu potencial, resultando em vidas de componentes muito abaixo das expectativas e substituições e desligamentos frequentes.

Reduza a concentração de tensão: um bom processo de forjamento pode formar uma direção razoável de simplificação de metal, evitando a concentração de tensão em cantos nítidos e seções transversais abruptas; O tratamento térmico adequado pode eliminar o estresse residual. Tudo isso atrasa diretamente a iniciação e a propagação de rachaduras na fadiga.

4. Atendesse aos requisitos funcionais e de serviço complexos:

Requisitos especiais do processo: Alguns pentos importantes em máquinas de mineração (como endurecimento da superfície de peças resistentes ao desgaste e extinção profunda dos eixos-chave) podem exigir processos especiais de forjamento ou tratamento térmico (como forjamento isotérmico, endurecimento de indução, carburismo/nitragem, etc.) para obter gradientes de desempenho específicos ou características da superfície. A seleção do processo deve atender a esses requisitos especiais.

O desafio de seios grandes e complexos: com a tendência de equipamentos de mineração em larga escala, o processo de fabricação de forço ultra grande (como forjamento segmentado, equipamento de tratamento térmico grande, controle de processos) é um grande desafio para garantir a consistência de sua qualidade interna e externa. O processo deve ser capaz de lidar com essa complexidade.

5. Equilíbrio entre economia e eficiência:

Garanta que os processos de fabricação maduros, estáveis e controláveis sejam essenciais para garantir a primeira taxa de passagem de perdoas. Processos instáveis levam a altas taxas de sucata e reparos repetidos, o que aumenta significativamente os custos e atrasa a entrega.

Maximizando o valor dos materiais: otimizar os processos pode potencialmente selecionar materiais com custos ligeiramente mais baixos, mas melhor processabilidade, atendendo aos requisitos de desempenho ou melhorar o desempenho do material por meio de processos para obter melhor custo-efetividade. Pelo contrário, se esgotaram, mesmo que feitos de materiais caros, possam se tornar sucata.

6. Conformidade com o sistema de garantia de qualidade:

Rastreabilidade e controlabilidade dos processos: processos de fabricação padronizados (com especificações claras do processo, registros de parâmetros do processo e controles) são os principais requisitos de um sistema de gerenciamento da qualidade. Garante a qualidade de forjamento estável e rastreável, que é a base para atender aos padrões de aceitação do usuário e padrões do setor.

| Área de consideração | Pontos -chave | Impacto na forjamento |

| 1. Desempenho final | - Formando qualidade: Linhas de fluxo de metal, refinamento de grãos, densidade do método de forjamento/temp/tensão.- Controle de propriedade: Dureza, força, resistência e resistência ao desgaste ditadas pelo tratamento térmico (extinção/tempeamento). | Determina diretamente se o forjamento atende aos requisitos de resistência, resistência e resistência ao desgaste para o dever de minas. |

| 2. Integridade estrutural e confiabilidade | - Prevenção de defeitos: Evita falhas internas/externas (rachaduras, dobras, superaquecimento) de má forjamento/tratamento térmico.- Precisão dimensional: Garante forma correta, tamanho, tolerâncias para distribuição de ajuste e carga. | Crítico para prevenir a falha catastrófica sob impacto/vibração; Garante montagem e serviço adequados. |

| 3. Vida de serviço e custo | - Resistência ao fracasso: Cria microestrutura densa e uniforme como base para o desgaste, impacto e resistência à fadiga.- Gerenciamento de estresse: Otimiza as linhas de fluxo de metal e minimiza o estresse residual. | Estende a vida dos componentes, reduz o tempo de inatividade não planejado e reduz os custos totais de manutenção. |

| 4. Requisitos complexos | - Processos especiais: Pode exigir técnicas específicas (por exemplo, resfriamento controlado, endurecimento da superfície, endurecimento profundo) para propriedades únicas.- Peças grandes/complexas: A capacidade do processo para tamanho e formas complexas é essencial. | Garante que a forjamento possa atender às demandas funcionais especializadas (por exemplo, superfícies de desgaste, resistência do núcleo) e lidar com desafios de tamanho. |

| 5. Economia e eficiência | - Rendimento de primeira passagem: Processos consistentes e controlados minimizam sucata e retrabalho.- Realização do valor do material: Otimiza o custo/desempenho; permite o uso potencial de materiais mais econômicos. | Reduz o custo e atrasos de fabricação; alcança o melhor valor para o aplicativo. |

| 6. Garantia da qualidade | - Controle e rastreabilidade de processos: Procedimentos definidos, parâmetros registrados e adesão aos padrões. | Garante qualidade consistente, atende especificações/códigos e fornece responsabilidade. |