Pontos-chave para seleção Forjados de aço inoxidável

1. Composição de materiais autêntica e confiável

Os principais elementos devem ser protegidos: Confirme se o conteúdo de cromo (Cr), níquel (Ni) e molibdênio (Mo) atende aos requisitos de classificação (por exemplo, 316L requer ≥2% de molibdênio). Solicite relatório de fundição ao fabricante; rejeitar padrões que "atendam aproximadamente".

Baixo carbono é obrigatório: O aço de ultrabaixo carbono (por exemplo, 304L) deve ter um teor de carbono ≤0,03% para evitar corrosão intergranular.

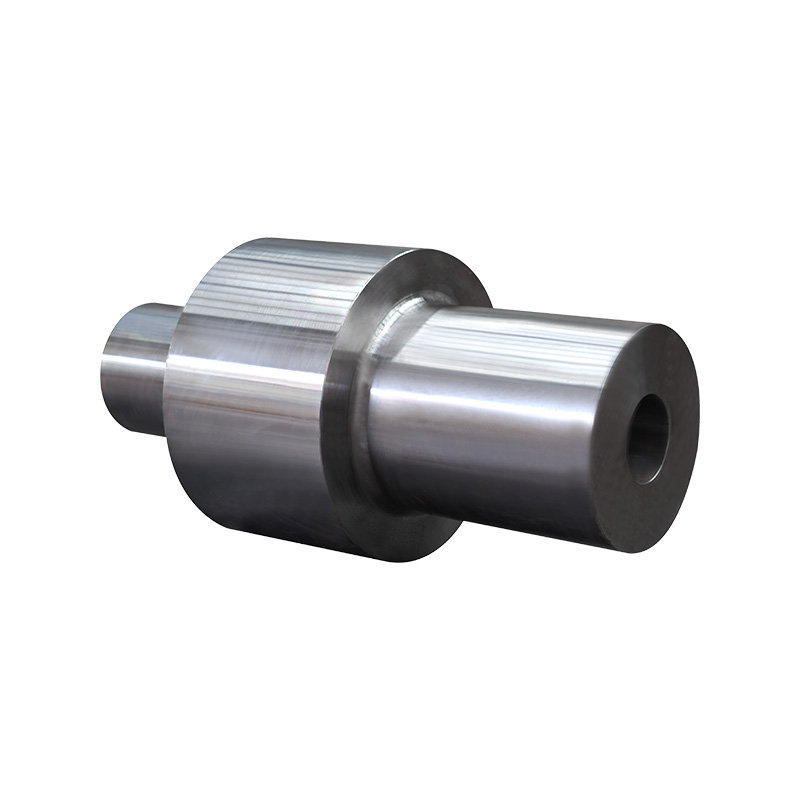

2. Processo de forjamento transparente e rastreável

Registros de temperatura devem ser verificados: Solicite curvas de aquecimento, prestando muita atenção à temperatura de parada do forjamento (por exemplo, ≥850°C para aço 304) e ao método de resfriamento (têmpera com água/resfriamento lento).

A taxa de forjamento deve ser suficiente: A deformação total deve ser ≥3:1 para garantir uma estrutura interna densa (pode ser solicitada verificação metalográfica).

3. Compromisso zero no controle de defeitos

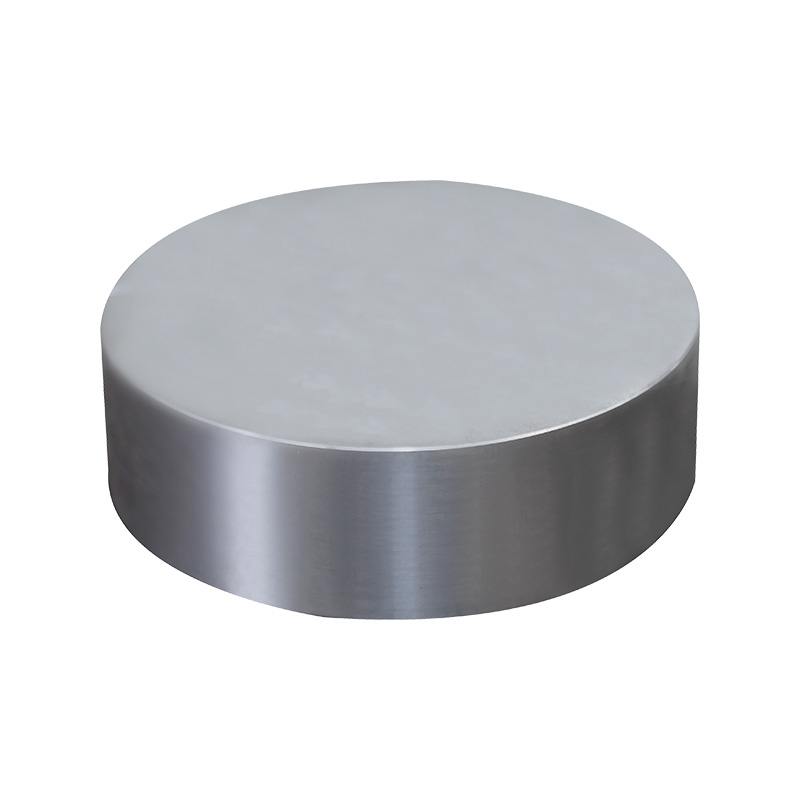

Superfície Lisa e Imaculada: Sem rachaduras ou dobras visíveis a olho nu; cor branca brilhante e uniforme após a decapagem, sem manchas pretas ou ferrugem.

Detecção de falha interna aprovada: O relatório de teste ultrassônico atende ao padrão de Nível II (sem defeitos φ> 2 mm), especialmente os componentes de alta pressão requerem 100% de inspeção.

4. Os testes de desempenho falam por si

Propriedades mecânicas são fundamentais:

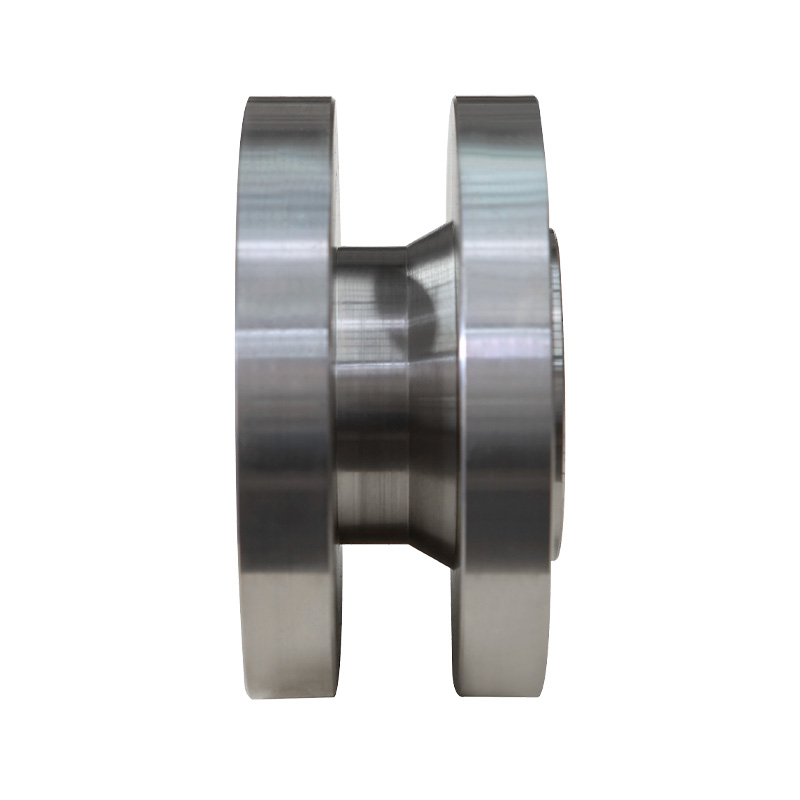

Peças resistentes ao desgaste (por exemplo, placas de engrenagem): Verificação de dureza: O aço martensítico precisa de HRC 48-52, tolerância ±2.

Peças de suporte de carga (por exemplo, corpos de válvulas): A resistência à tração / escoamento deve atender aos valores de projeto (por exemplo, ≥800MPa).

A resistência à corrosão deve ser verificada:

Teste de corrosão intergranular: Sem rachaduras após flexão após imersão em solução de sulfato de cobre.

Relatório de teste de névoa salina (essencial para equipamentos costeiros/químicos).

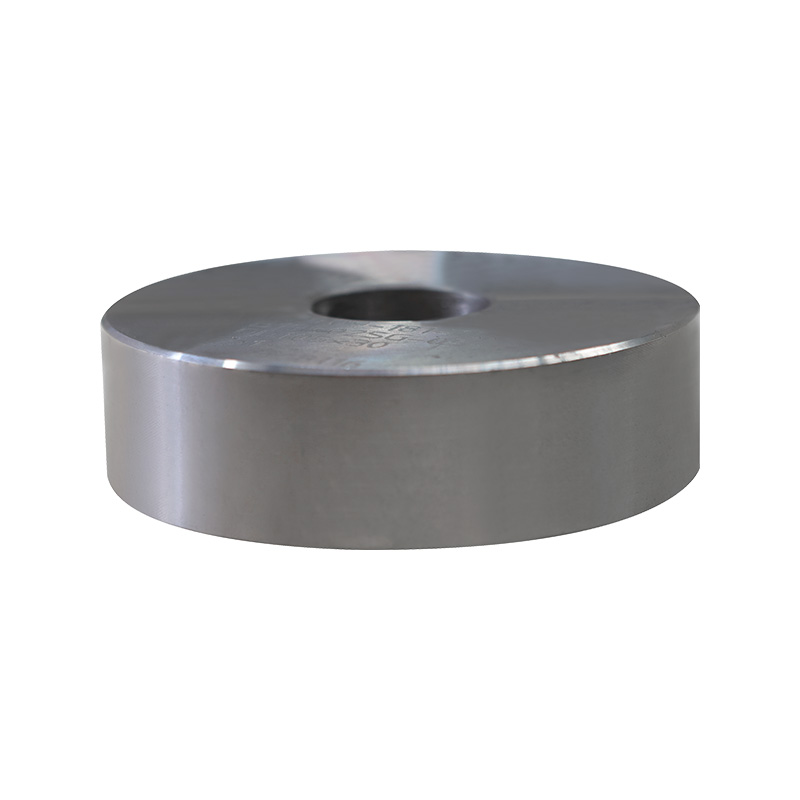

5. Dimensões e ajuste

Requisitos de ajuste de precisão:

Rugosidade da superfície de vedação ≤ Ra 3,2μm (prevenção de vazamentos).

Tolerâncias de posição de montagem controladas de acordo com h7/H7 (evitar retificação no local).

Tolerância suficiente para superfícies não usinadas: Mantenha uma camada de usinagem ≥3mm para garantir que os defeitos possam ser removidos.

6. Qualificações e garantias do fabricante

Cadeia de Processo Completa: Priorizamos fabricantes com capacidades de processo completo, desde a produção de aço até o forjamento, tratamento térmico e testes.

Marcação clara de rastreabilidade: Os carimbos permanentes nas peças forjadas devem incluir a classe, o número do forno e o número do lote de tratamento térmico (todos são obrigatórios).

Resposta rápida pós-venda: Um compromisso por escrito de responder a problemas de qualidade dentro de 48 horas para evitar paralisações da linha de produção.